La microfusione a cera persa permette di realizzare gioielli e accessori moda dagli altissimi standard qualitativi, con il massimo grado di precisione e una pressoché totale riduzione di scarto. Per ottenere questi risultati, tuttavia, tutti i processi dal primo all’ultimo devono essere eseguiti a regola d’arte.

La vulcanizzazione delle matrici è il primo passaggio, e uno dei più importanti per i risultati finali: la qualità del vulcanizzatore utilizzato è essenziale per una produzione perfetta. Vediamo allora quali sono le diverse tipologie di vulcanizzazione e le loro caratteristiche.

La creazione dello stampo in gomma: da qui dipende l’eccellenza

Una volta progettato l’oggetto da riprodurre e realizzato il modello desiderato - il cosiddetto master - passiamo a produrre gli stampi in gomma. Siamo ancora nella fase che precede la produzione in serie vera e propria, ma è proprio questo il momento che determina la qualità del pezzo finito.

La vulcanizzazione della matrice in gomma è fondamentale: solo se lo stampo è perfetto avremo la possibilità di produrre gioielli altrettanto validi. Come abbiamo già visto nel nostro approfondimento sul processo di microfusione a cera persa, lo stampo in gomma, detto matrice, in cui viene iniettata la cera deve:

- Garantire ottima memoria: il materiale non si deve deformare

- Avere il giusto grado di elasticità, per permettere una lavorazione rapida e precisa

- Durare nel tempo. Se possiamo utilizzare lo stampo in gomma più volte, snelliamo la produzione e ammortizziamo i costi

- Essere sottovuoto. I nostri iniettori creano il vuoto sia nel serbatoio dell’iniettore, rimuovendo tutta l’umidità dalla cera, che nello stampo. Solo così possiamo garantire pezzi perfetti, senza microbolle o difetti superficiali.

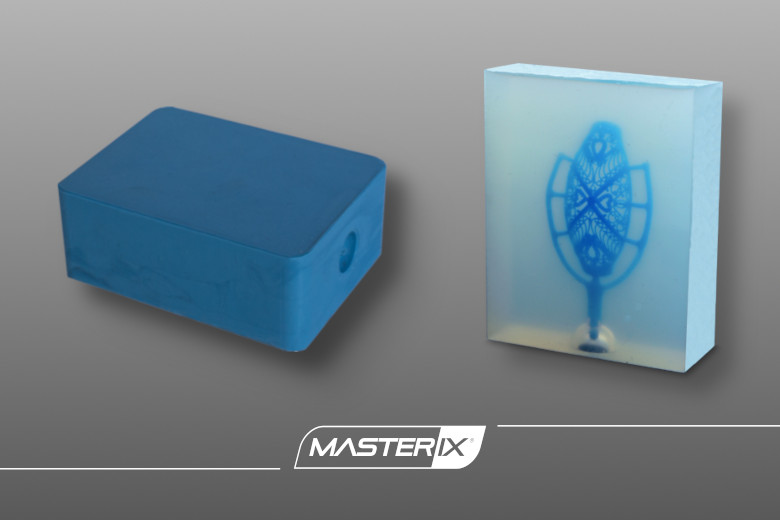

Noi di Masterix creiamo matrici in gomma in due materiali diversi e con due differenti tecniche: con le gomme siliconiche per la vulcanizzazione a caldo e con il silicone liquido bi-componente per la vulcanizzazione a freddo. Vediamo più nel dettaglio vantaggi e differenze.

Vulcanizzazione a caldo: cosa significa?

Per la vulcanizzazione a caldo delle matrici in gomma utilizziamo

- Gomma siliconica in fogli

- Staffe di metallo

- Vulcanizzatore a caldo automatico con controllo touch screen

La gomma siliconica in fogli viene inserita a strati nelle apposite staffe di metallo con al centro il modello in metallo del gioiello da replicare.

Una volta che la staffa con al centro il modello risulta perfettamente piena di gomma siliconica viene chiusa ermeticamente e inserita nel vulcanizzatore, dove viene sottoposta al trattamento termico e di pressione detto appunto vulcanizzazione.

La gomma siliconica viene esposta ad alte temperature, dai 90° ai 180°. La gomma solidifica e si indurisce mantenendo però un’ottima memoria di forma: è sufficientemente dura per mantenere la forma originaria anche dopo molti utilizzi, ma abbastanza maneggevole ed elastica da poter essere incisa con il bisturi una volta raffreddata per l’estrazione del pezzo.

La vulcanizzazione a caldo con fogli siliconici permette di realizzare uno stampo con all’interno il calco del pezzo da riprodurre con la massima precisione e una totale ottimizzazione dei costi. Le matrici sono durature, riutilizzabili moltissime volte ed estremamente resistenti anche in fase di lavorazione, per esempio se sottoposte alla pressione della pinza interna al vulcanizzatore che tiene la gomma in posizione.

Di contro, per applicare questa tecnica è necessario un master o una matrice in metallo e una lunga cottura a temperature molto elevate, che espone il materiale a una pressione molto forte.

Vulcanizzazione a freddo, vantaggi e opportunità

Passiamo ora ad analizzare la vulcanizzazione a freddo. Per questo processo disponiamo di

- Silicone bi-componente

- Staffe di plastica

- Campane per la vulcanizzazione sottovuoto a freddo

Per la vulcanizzazione a freddo partiamo dal modello in resina del gioiello da replicare, prodotto con la stampante 3D. Il modello viene immerso nel silicone liquido, precedentemente miscelato nelle giuste percentuali con il catalizzatore.

Il silicone liquido, con al centro il modello in resina, viene trasferito nelle apposite staffe in plastica e quindi nella campana per la vulcanizzazione a freddo, dotata di leva di carico/scarico del vuoto e di un manometro integrato per il monitoraggio costante del vuoto.

All’interno della campana, il silicone si solidifica in brevissimo tempo consentendo una produzione rapida, sicuramente la soluzione più indicata per una campionatura ristretta o per la prototipazione.

Il silicone liquido bi-componente utilizzato è trasparente, e quindi permette di rilevare immediatamente il risultato. Inoltre, la vulcanizzazione a freddo ha il vantaggio della rapidità e dell’assenza delle alte temperature, poiché il silicone solidifica a temperatura ambiente.

A differenza della vulcanizzazione a caldo, quella a freddo non necessita un master o una matrice in metallo, ma di un semplice stampo in resina o cera. Anche questo accorcia i tempi di produzione e riduce i costi.

Di contro, la campana – seppur creando il vuoto assoluto - non garantisce la stessa precisione del vulcanizzatore e gli stampi in gomma risultano meno resistenti e più soggetti a usura.

In conclusione, la vulcanizzazione è un passaggio essenziale dell’intero processo di microfusione a cera persa. La possibilità di lavorare con due diversi materiali e due diverse tecnologie ci permette di offrire ai nostri clienti la soluzione più performante per le diverse necessità produttive.