La microfusione a cera persa è uno dei sistemi più antichi per la produzione orafa, evoluto nel corso dei millenni da arte manuale a produzione industriale. Con l’introduzione dell’automazione industriale, l’evoluzione dei macchinari e la possibilità di scambiare dati, le nuove iniezioni hanno un altissimo grado di sofisticazione tecnologica.

Il sistema di iniezione automatico della cera è senza dubbio uno degli strumenti più efficaci per garantire nel minor tempo possibile pezzi di qualità perfettamente ripetibili. Vediamo perché.

La velocità di produzione aumenta la produttività

Il primo vantaggio del sistema automatico di iniezione rispetto al tradizionale metodo manuale è il risparmio di tempo. Il metodo tradizionale, oltre a essere meno preciso, è anche molto più lungo L'operatore, infatti, è costretto a fermarsi dopo l'iniezione per controllare il livello di cera nello stampo e il corretto riempimento di tutte le cavità.

Con il metodo tradizionale l’operatore porta lo stampo di fronte all’ugello e preme per iniettare la cera all’interno dello stampo in gomma siliconica. L’operazione è interamente manuale e non ci sono parametri preimpostati. Per ogni iniezione sarà necessario aprire lo stampo per controllare che la cera iniettata sia sufficiente e che ogni canale dello stampo sia stato riempito alla perfezione.

Questo comporta due cose:

- L’operatore perde tempo a controllare quando potrebbe essere impiegato in altre attività

- Se l’iniezione non è andata bene, bisogna ripetere il processo dall’inizio.

Veniamo quindi al secondo problema a livello di gestione del tempo, ovvero lo spreco causato dalla scarsa precisione dall’iniezione. Il sistema manuale sottrae tempo che potrebbe essere investito in maniera strategica, ma rischia anche di bloccare la produzione per correggere le iniezioni non andate a buon fine.

Al di là del problema legato alla qualità, il sistema manuale risulta quindi estremamente svantaggioso per l’ottimizzazione del tempo.

Iniezione automatica: i vantaggi in termini di tempo

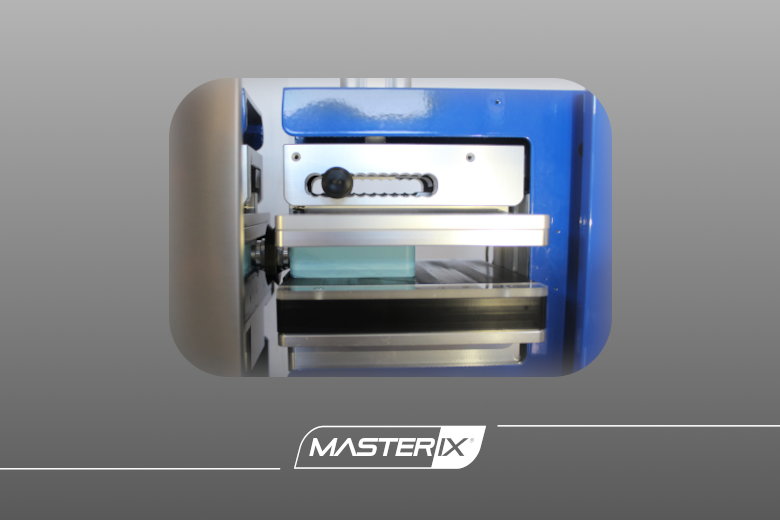

Gli iniettori automatici sono dotati di un caricatore gomme automatico. Una volta che gli stampi in gomma sono stati caricati, la pinza autocentrante prende lo stampo e lo porta di fronte all’ugello, dove viene iniettata la cera.

Con gli iniettori automatici è possibile impostare il tempo di iniezione e la pressione tramite una semplice interfaccia touch-screen. Tutti questi parametri saranno salvati in memoria e replicati con la massima precisione senza bisogno di alcun intervento.

Il processo non comporta fermi né controlli in corso d’opera perché una volta impostati i valori possiamo essere certi della qualità dell’iniezione. E questo ci porta al secondo vantaggio in termini di tempo: la produzione è buona “alla prima”. Non serve del tempo extra per correggere gli errori e si può procedere con le fasi successive del processo di microfusione a cera persa.

Automazione e tecnologia per risultati della massima qualità

Il sistema di iniezione automatico permette di ridurre i tempi di produzione e di prevenire gli errori. I vantaggi, però, non finiscono qui. Con un iniettore cere automatico aumenta anche la qualità del modello in cera e, quindi, i risultati finali del pezzo.

Gli iniettori automatici, oltre a essere più veloci, sono più precisi e questo consente la produzione di modelli in cera perfettamente identici al modello da replicare. E se ogni iniezione va a buon fine, l’investimento è totalmente ottimizzato, senza il minimo spreco.

L’iniezione manuale comporta sempre un margine di errore, quella automatica, al contrario, può essere preimpostata su parametri stabiliti per evitare sprechi di tempo e materiale. Vediamo come.

La tecnologia RFID al servizio dell’efficienza

Gli iniettori automatici Masterix lavorano anche con la tecnologia RFID (Radio Frequency Identification), che permette l’identificazione automatica digitale. In pratica, tutti i parametri di lavoro, chiamati ricette (quantità di cera, tempo e pressione dell’iniezione) vengono memorizzati sul microchip.

Il microchip scambia questi dati con l’iniettore, che inietta in ogni stampo la quantità richiesta di cera per il giusto tempo e con la pressione indicata, senza rischio di errore.

Possiamo utilizzare due sistemi diversi per lo scambio dati delle ricette: tramite tag o tramite adesivo. Nel primo caso, tutte le informazioni per l’iniezione vengono memorizzate all’interno di una sorta di “pastiglia” che viene vulcanizzata all’interno dello stampo. Nel secondo, invece, vengono registrate su un adesivo che viene posizionato sulla superficie dello stampo.

Cambia la tecnica ma non il risultato: l’iniezione è guidata dai dati raccolti. Non c’è bisogno di occupare un operatore e, soprattutto, l’iniezione è perfetta ogni volta, senza bisogno di aprire lo stampo per controllare.

Il sistema di iniezione automatico, in conclusione, apporta un beneficio sostanziale all’intero processo di microfusione a cera persa. L’iniezione è più veloce e più precisa e questo si traduce in un aumento della produttività.

Sia le aziende di medie dimensioni che le fabbriche più grandi possono sfruttare in modo competitivo l’automazione per aumentare il tasso di crescita annuo, migliorare la qualità e ridurre il costo del lavoro.